NGK Ceramics Poland est une usine spécialisée dans la production de DPF, filtres à particules en céramique pour moteurs diesel, conçus pour éliminer les particules fines et autres composants des gaz d'échappement, les rendant ainsi plus sûrs pour l'environnement et les personnes.

Outre l'activité principale de DPF, l'usine produit également depuis plusieurs années avec succès des filtres GPF, pour les moteurs à essence, ainsi que des substrats céramiques de grande taille LSH, qui sont utilisés comme convertisseurs catalytiques dans les moteurs diesel.

Avantages de l'utilisation eviXscan 3D Heavy Duty Quadro scanner

Les composants fabriqués nécessitent un contrôle précis des déformations après le traitement thermique, ce qui est très difficile à réaliser par des méthodes standard. Le scanner EviXscan 3D Heavy Duty Quadro permet un contrôle rapide et précis de la qualité de la production/exécution.

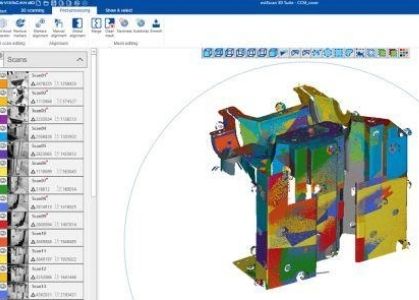

En combinaison avec un logiciel dédié, le scanner est utilisé pour apporter des solutions aux problèmes liés aux processus de production.

Prototypage rapide et création de documentation CAO

Une équipe d'ingénieurs, qui s'occupe des nouvelles applications innovantes, utilise la numérisation pour les questions de prototypage rapide. Les scans capturés deviennent la base de la conception de versions améliorées des composants fabriqués.

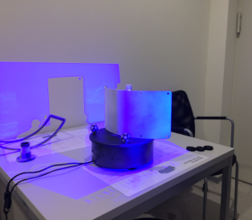

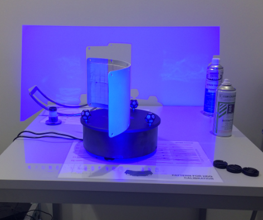

Balayage de l'objet

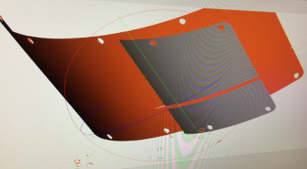

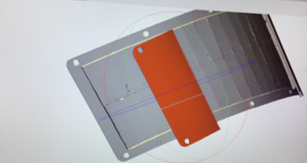

En utilisant le scanner Quadro 3D Heavy Duty eviXscan, un élément est scanné sur la base d'un modèle CAO qui était une tôle d'acier rectangulaire pliée à l'arc avec un matériau collé, des tuiles.

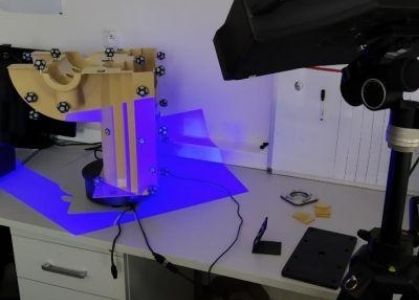

La méthode de numérisation des repères de positionnement

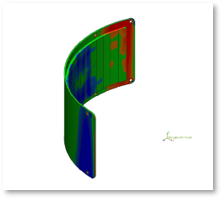

À partir de l'élément fabriqué, qui devait être bien ajusté dans le boîtier, un trou a été pratiqué dans le corps de l'appareil. Un balayage ultérieur de l'objet a permis de le comparer au modèle et de vérifier le niveau de déviation de la forme.

L'élément a ensuite été positionné sur la table rotative et scanné à l'aide de la méthode de balayage à marqueur de positionnement.

Montage de l'élément sur l'appareil

Le résultat a permis de déterminer clairement l'exactitude des performances de l'élément, ce qui a finalement été confirmé par la bonne installation du composant sur l'appareil.