- Menu

-

Immanquables !

-

Machines

-

Matériaux & Outils

- 3D Couleurs

- Dentaire Médical

-

- Nous Contacter

- SAV

- En savoir plus

Liste des produits de la marque EOS

A propos de la marque

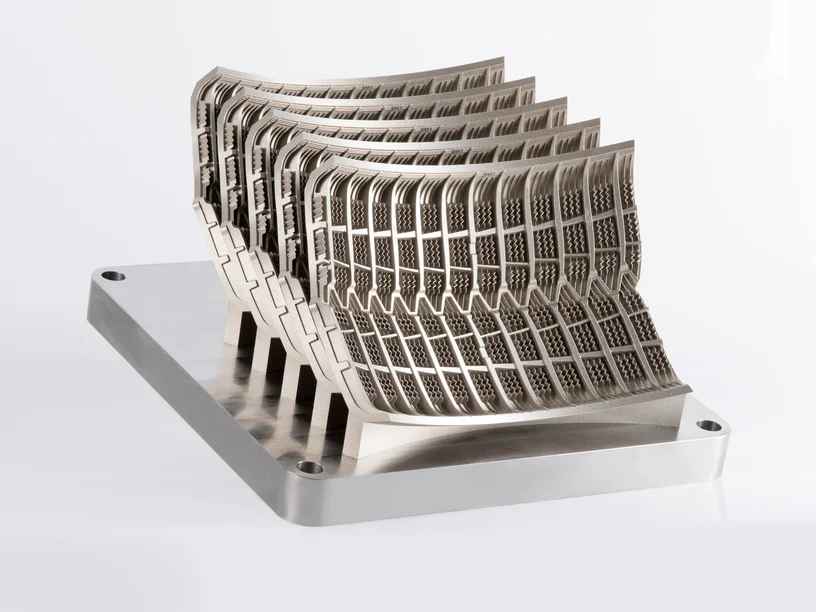

Fabrication additive industrielle : performance, précision et production en série

Pionnier et innovateur mondial de la fabrication additive

Des solutions pour la production industrielle

Des pièces polymères et métalliques fonctionnelles à la qualité inégalée

EOS est un leader mondial de la fabrication additive industrielle, spécialisé dans l’impression 3D métal (DMLS) et polymère (SLS). Ses imprimantes 3D industrielles permettent la production de pièces complexes, robustes et légères avec une grande précision, répondant aux standards les plus exigeants de l’industrie. Elles sont utilisées aussi bien pour le prototypage rapide que pour la production en série, avec des solutions adaptées aux matériaux techniques et aux environnements industriels certifiés.

De grands groupes internationaux tels qu’Airbus, Stellantis, Ford, Deutsche Bahn, Siemens ou encore Liebherr font confiance à EOS pour leurs projets d’impression 3D industrielle. Les technologies EOS sont déployées dans des secteurs stratégiques comme l’automobile (prototypes et pièces fonctionnelles), l’aéronautique et l’aérospatial (composants allégés et certifiés), le médical (implants et dispositifs sur mesure), la défense (pièces techniques critiques), l’énergie (turbines et échangeurs thermiques), la fabrication d’outillage et le ferroviaire.

EOS propose un écosystème complet (machines, logiciel EOSPRINT, matériaux polymères et métalliques certifiés, services d’accompagnement Additive Minds) qui facilite l’intégration de l’impression 3D industrielle. Ses solutions couvrent la fabrication additive métal pour pièces automobiles, la production de composants aéronautiques grand volume, l’impression 3D SLS polymère pour outillages ou biens de consommation et la production additive certifiée pour l’industrie médicale. Grâce à son savoir-faire et à son innovation continue, EOS s’impose comme un partenaire incontournable pour les entreprises qui souhaitent réduire leurs délais, optimiser leurs coûts et transformer leurs méthodes de fabrication.

Les secteurs d'activités qui utilisent le thermoformage Formech

Automobile et transport

Pièces sur mesure pour réduire coûts et délais et améliorer la personnalisation

Aérospatial

Pièces complexes, robustes et légères pour réduire le poids.

Biens de consommation

Produits personnalisés et lancements rapides de nouvelles gammes

Électronique

Création de boîtiers, coques de protection, connectiques

Aviation

Composants résistants et allégés pour améliorer la performance

Santé et médical

Implants et prothèses personnalisés répondant aux normes

Défense

Composants techniques fiables adaptés aux besoins spécifiques

FAQ • Vos questions les plus fréquentes

Qu’est-ce que l’impression 3D et comment ça fonctionne ?

L’impression 3D, aussi appelée fabrication additive, est une technologie qui permet de créer un objet physique à partir d’un modèle numérique en ajoutant de la matière couche par couche. Contrairement aux méthodes traditionnelles comme l’usinage ou le thermoformage, qui enlèvent ou déforment de la matière, l’impression 3D construit directement la pièce selon sa géométrie, ce qui offre une grande liberté de conception et permet de réaliser des formes complexes impossibles à obtenir autrement.

Le fonctionnement repose sur trois étapes principales. D’abord, le modèle 3D est conçu avec un logiciel de CAO puis exporté dans un format compatible (souvent STL ou 3MF). Ensuite, un logiciel de tranchage (slicer) comme EOSPRINT ou Cura divise ce modèle en couches successives et génère le fichier de pilotage de la machine. Enfin, l’imprimante 3D fabrique la pièce en déposant ou en solidifiant la matière couche après couche grâce à une technologie spécifique comme le SLS (frittage sélectif par laser pour les polymères) ou le DMLS (fusion laser directe de métal pour les poudres métalliques).

Avec ce procédé, il est possible de produire aussi bien des prototypes que des pièces fonctionnelles en petite ou grande série. Des secteurs comme l’automobile, l’aéronautique, le médical, la défense ou l’énergie utilisent déjà l’impression 3D pour réduire leurs délais de fabrication, alléger leurs composants et innover dans leurs méthodes de production.

Quelle est la différence entre impression 3D métal, plastique et résine ?

L’impression 3D industrielle se décline en plusieurs technologies selon les matériaux utilisés. Le SLS (frittage sélectif par laser) est la technologie la plus répandue pour les plastiques : elle permet de produire des pièces solides en polymères techniques comme le nylon, utilisées pour des prototypes fonctionnels, des outillages ou des biens de consommation. Pour les métaux, le DMLS (Direct Metal Laser Sintering) est la référence industrielle. Il assure la fusion de poudres métalliques pour obtenir des pièces denses et certifiées, comparables à celles issues de procédés conventionnels comme l’usinage. Enfin, la stéréolithographie repose sur la polymérisation d’une résine liquide photosensible. Cette technologie offre une grande précision et une excellente qualité de surface, mais les matériaux utilisés ne sont généralement pas certifiés pour des applications industrielles exigeantes, contrairement au SLS et au DMLS.

La différence principale entre ces procédés réside donc dans leur domaine d’application. Le SLS est largement adopté pour l’impression 3D plastique industrielle, le DMLS est plébiscité pour la fabrication additive métallique dans des secteurs comme l’aéronautique, l’automobile, la défense ou l’énergie, tandis que la stéréolithographie reste surtout utilisée pour le prototypage esthétique, la joaillerie ou le dentaire.

En résumé, le choix entre impression 3D métal, plastique ou résine dépend du besoin final : pièces certifiées et robustes pour la production industrielle avec le DMLS, prototypes fonctionnels et outillages en polymères avec le SLS, ou modèles détaillés à haut niveau de finition avec la stéréolithographie.

Quel est le métal imprimé en 3D le plus résistant ?

La question du métal le plus résistant en impression 3D n’a pas une réponse unique, car la résistance dépend des contraintes propres à chaque application : résistance mécanique à la traction ou à la compression, tenue aux hautes températures, résistance à la corrosion ou encore à l’usure.

Avec la technologie DMLS (Direct Metal Laser Sintering) d’EOS, il est possible d’imprimer une large variété de métaux certifiés pour l’industrie. Le titane (Ti-6Al-4V) est reconnu pour son excellent rapport solidité/poids, très recherché dans l’aéronautique et la défense. Les superalliages à base de nickel comme l’Inconel offrent une tenue exceptionnelle à haute température et à la corrosion, indispensable pour les turbines et les applications énergétiques. Les aciers inoxydables apportent robustesse et polyvalence pour des pièces fonctionnelles en production, tandis que l’aluminium combine légèreté et productivité, et que le cuivre se distingue par sa conductivité électrique et thermique.

Cette diversité de matériaux permet d’adapter les performances mécaniques aux besoins spécifiques de chaque secteur (aéronautique, automobile, médical, énergie, défense), ce qui fait de l’impression 3D métal une technologie incontournable pour répondre à des contraintes de résistance variées.

Quels matériaux peut-on utiliser en impression 3D ?

L’impression 3D permet aujourd’hui d’utiliser une grande variété de matériaux, adaptés selon la technologie employée et l’application recherchée. En polymères, on retrouve des plastiques techniques comme le nylon (PA 11, PA 12), le TPU pour les pièces flexibles, ou encore des matériaux haute performance comme le PAEK ou le PEKK. En résines, certaines formulations permettent d’obtenir des pièces très détaillées, tandis que les poudres métalliques incluent l’aluminium, l’acier inoxydable, le titane, les alliages à base de nickel ou encore le cobalt-chrome. Cette diversité permet de produire aussi bien des prototypes que des pièces fonctionnelles certifiées pour des environnements industriels exigeants.

Chez EOS, cette approche matériaux est structurée et certifiée. La société propose une large gamme de polymères dédiés au SLS (PA 11, PA 12, TPU, PAEK) ainsi qu’une offre étendue de plus de 30 alliages métalliques pour le DMLS (aluminium, inox, titane, Inconel, cobalt-chrome, aciers spéciaux). Chaque matériau est associé à des processus qualifiés et certifiés, garantissant une performance reproductible, une traçabilité complète et une conformité aux normes de secteurs comme l’aéronautique, l’automobile, le médical, l’énergie ou la défense. Grâce à cette stratégie de certification, EOS assure à ses clients une impression 3D fiable, validée et adaptée à la production en série.

Derrière le HIPS, d’autres plastiques comme le PETG (qualité alimentaire, transparent et facile à former) et l’ABS (robuste et résistant aux chocs) sont également très répandus selon les secteurs d’application.

Quel est le coût d'une impression 3D ?

Le coût d’une impression 3D dépend de plusieurs facteurs : la technologie utilisée (SLS, DMLS, stéréolithographie), le matériau choisi (plastiques techniques, résines, métaux), le poids de la pièce, le temps d’impression, ainsi que les éventuelles étapes de post-traitement. À cela s’ajoutent des éléments indirects comme la consommation électrique, l’entretien de la machine et la main-d’œuvre pour la préparation et la finition des pièces.

De manière générale, l’impression 3D est plus économique pour les prototypes, les petites séries ou les pièces complexes, car elle réduit le gaspillage de matière et supprime la fabrication d’outillages coûteux. Là où un procédé traditionnel comme l’usinage ou le moulage nécessite des stocks et des moules, l’impression 3D produit à la demande et limite les pertes, ce qui optimise les coûts sur l’ensemble du cycle de production.

Chez EOS, le coût d’une impression 3D est maîtrisé grâce à l’utilisation de matériaux certifiés, d’écosystèmes logiciels optimisant le temps machine et d’un haut taux de fiabilité limitant les échecs d’impression. Cette approche permet aux entreprises d’obtenir des pièces certifiées et reproductibles, tout en réduisant leurs dépenses globales de fabrication dans des secteurs comme l’automobile, l’aéronautique, le médical ou l’énergie.

Quel est le prix d'une impression 3D de métal ?

Le prix d’une impression 3D métal dépend principalement du matériau utilisé et du temps machine, mais il faut surtout le comparer aux méthodes traditionnelles comme l’usinage ou la fonderie. Contrairement à ces procédés, l’impression 3D ne nécessite pas de moules ni d’outillages coûteux et génère beaucoup moins de perte de matière, car la pièce est construite couche par couche à partir de la poudre métallique. Le coût se concentre donc sur la matière première et l’investissement dans la machine, plutôt que sur des étapes de préparation lourdes ou des stocks importants.

Dans un cadre industriel, ce modèle est particulièrement intéressant pour les petites séries, les pièces complexes ou les applications à forte valeur ajoutée. Chez EOS, les solutions de fabrication additive métallique reposent sur des poudres certifiées et des procédés qualifiés, garantissant une qualité constante tout en optimisant l’utilisation du matériau. Cela permet de réduire les coûts globaux de production, en particulier pour des secteurs comme l’aéronautique, l’automobile, l’énergie, le médical ou la défense, où chaque pièce doit répondre à des standards élevés de performance et de traçabilité.

Quel est le prix d’une imprimante 3D industrielle ?

Le prix d’une imprimante 3D industrielle varie fortement selon la technologie utilisée, le volume de fabrication, la précision et le niveau d’automatisation. Contrairement aux modèles de bureau, ces équipements représentent un véritable investissement stratégique, pensé pour la production en série et les environnements industriels exigeants.

Les systèmes EOS se positionnent dans le haut de gamme de la fabrication additive, avec des solutions robustes, certifiées et conçues pour garantir productivité, qualité constante et traçabilité complète. Leur coût dépendra du modèle choisi, des options et des besoins spécifiques de chaque entreprise, que ce soit pour l’automobile, l’aéronautique, l’énergie, le médical ou la défense.

ERM est le distributeur officiel d’EOS en France et accompagne ses clients dans l’évaluation précise du coût d’investissement. Nous proposons des analyses de retour sur investissement (ROI) et des études personnalisées pour définir la solution la plus adaptée et rentable à vos besoins en impression 3D industrielle.

Découvrez ci-dessous tous nos articles de la marque EOS

Il y a 3 produits.

Filtres actifs

.jpg)

.jpg)