- Menu

-

Immanquables !

-

Machines

-

Matériaux & Outils

- 3D Couleurs

- Dentaire Médical

-

- Nous Contacter

- SAV

- En savoir plus

L'impression 3D au service de l'usinage

Dans le domaine de la fabrication industrielle, la recherche d’efficacité repose sur un équilibre délicat entre innovation, précision et coût.

Pour développer une pièce technique soumise à des contraintes thermiques et chimiques sévères, nous avons mis en œuvre une approche mêlant numérisation, impression 3D et usinage, avec un objectif clair : valider plus vite, produire mieux, et à moindre coût.

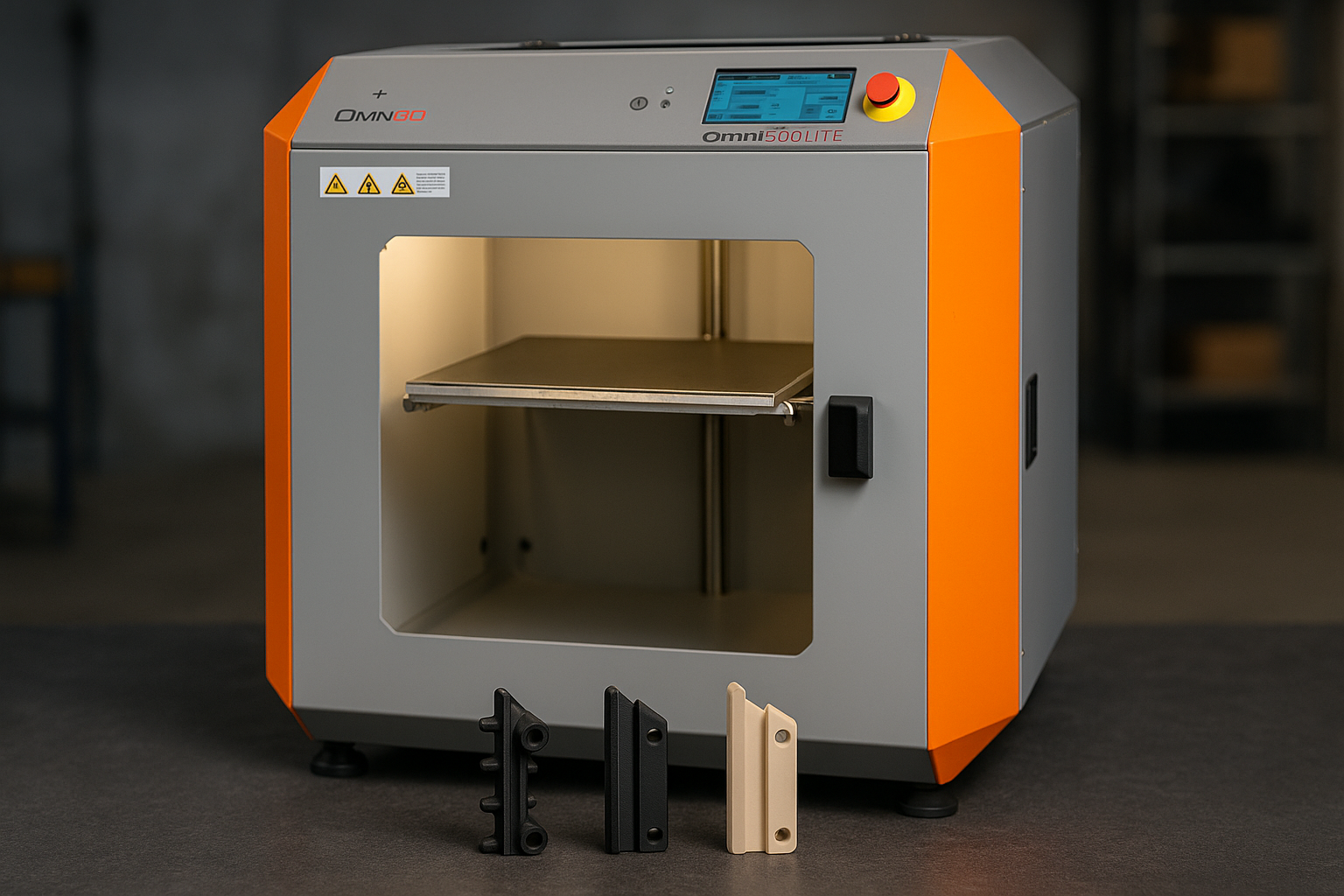

L’Omni Lite a été un acteur central de cette réussite.

Un processus de conception ancré dans la précision

Le projet débute avec une pièce existante, un guide de chaîne de distribution normalement conçus en injection plastique. Cette pièce n'est plus commercialisée.

Plutôt que de redessiner entièrement le composant, nous avons choisi une approche de rétro-ingénierie : la pièce a été scannée en 3D, puis le fichier a été modifié et optimisé à partir des données réelles.

Cette méthode présente un double intérêt. D’une part, elle garantit une fidélité dimensionnelle totale vis-à-vis de la pièce d’origine.

D’autre part, elle permet d’intégrer dès la phase numérique les contraintes fonctionnelles et réglementaires propres au nouveau cahier des charges.

Cette étape de numérisation et de modélisation a permis de générer un fichier exploitable immédiatement pour les tests, sans phase de dessin longue ni erreurs d’interprétation dimensionnelle.

L’impression 3D comme outil d’agilité technique

Avant d’engager la production finale, il fallait valider le montage.

C’est ici que l’Omni Lite a démontré toute sa valeur.

En imprimant un prototype en PLA, nous avons pu vérifier la compatibilité mécanique et tester la tenue en température en conditions simulées.

Cette phase de prototypage illustre parfaitement la force de l’impression 3D dans un processus d’ingénierie :

■ Production quasi instantanée,

■ Coût inférieur à 5 euros,

■ Possibilité d’ajustement immédiat en cas de modification.

L’avantage n’est pas seulement économique : il est surtout décisionnel.

L’équipe a pu valider les choix techniques en quelques heures au lieu de plusieurs jours, réduisant ainsi les risques avant d’investir dans des matériaux plus coûteux.

Le prototype imprimé a permis de valider à la fois le montage à blanc et la résistance thermique prévue, confirmant la justesse du modèle avant le lancement en production.

Une conception guidée par la matière

Le cahier des charges d'un guide de chaîne de distribution impose des conditions contraignantes :

■ contact permanent avec de l’huile et des solvants,

■ immersion prolongée,

■ et températures jusqu’à 150 °C.

Face à de telles contraintes, peu de matériaux polymères pouvaient répondre durablement.

Le PEEK (Polyétheréthercétone) s’est imposé comme la solution optimale grâce à ses propriétés : haute résistance thermique, stabilité dimensionnelle, inertie chimique et rigidité élevée même sous contrainte.

L’utilisation du PEEK offrait la garantie d’une pièce 100 % pleine, capable de résister dans un environnement sévère sans altération de ses performances.

Ce choix de matériau a permis de transposer rapidement le prototype validé en une version industrielle.

Les tests d’immersion et de température ont confirmé la conformité de la pièce aux exigences initiales, sans déformation ni perte de performance.

Une décision industrielle fondée sur la performance économique

Une fois le design figé et le matériau retenu, restait à choisir le procédé de fabrication le plus pertinent.

Deux options étaient envisageables :

■ l’impression 3D du PEEK, possible mais chronophage (8 heures d’impression, coût supérieur à 150 €),

■ l’usinage du PEEK, plus rapide (1 heure) et économique (75 € main-d’œuvre comprise).

L’analyse comparative a rapidement tranché : l’usinage répondait mieux aux impératifs de série limitée, tout en garantissant la précision et la qualité attendues.

Mais cette efficacité n’aurait pas été atteinte sans la phase de prototypage en impression 3D, qui a sécurisé en amont chaque paramètre critique.

L’impression 3D a donc joué un rôle de levier stratégique : elle a permis de valider la conception à faible coût avant de basculer vers le procédé final le plus rentable.

La pièce usinée en PEEK a été produite conforme du premier coup, sans retouche ni itération supplémentaire.