Admatec est un fabricant néerlandais d'imprimantes 3D céramiques et métalliques utilisant sa technologie ADMAFLEX interne et des matériaux comprenant des céramiques telles que l'alumine, la zircone et la silice fondue; et des métaux tels que 316L, 17-4-PH, Inconel 625 et cuivre.

Aristo-Cast est une société de moulage de précision primée qui est reconnue comme un chef de file dans l'application de la technologie de fabrication additive au processus de moulage de précision. Ils produisent des motifs de cire imprimés en 3D depuis 1998.

En 2017, Aristo-Cast a commencé à travailler avec l'imprimante 3D céramique Admaflex 130 pour développer un nouveau processus qui révolutionnerait le processus traditionnel de moulage de précision. L'imprimante 3D Admaflex 130 a été développée en 2012 par Admatec.

«Nous travaillons avec l’imprimante 3d céramique Admaflex 130+ depuis environ 18 mois. Pendant ce temps, nous avons développé un procédé nous permettant de révolutionner le procédé de moulage de précision. - Jack Ziemba - PDG d'Aristo-Cast.

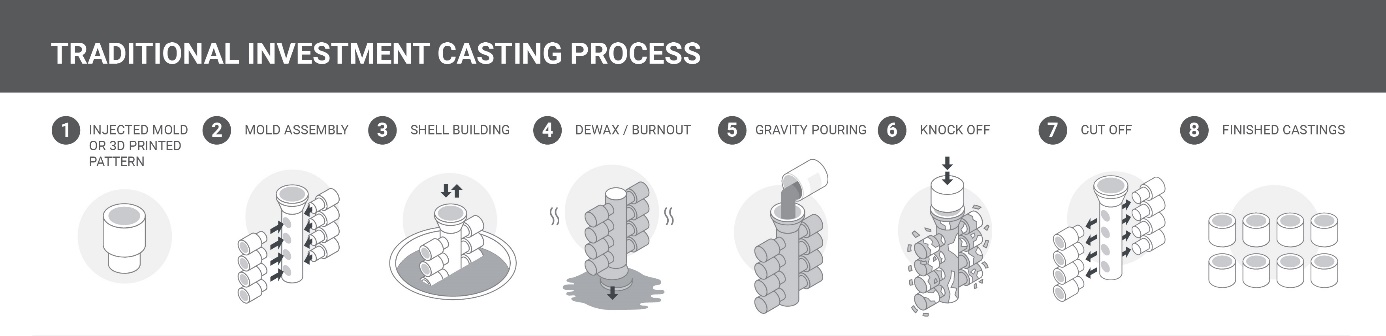

La méthode actuelle de création de moulage de précision:

La méthode conventionnelle de création de moulage de précision consiste à injecter ou à imprimer en 3D un motif qui est investi dans un revêtement en céramique pour créer une coque en céramique. Le motif est ensuite brûlé à partir de la céramique, laissant une cavité qui sera remplie avec l'alliage de choix pour produire une coulée à tolérance étroite.

Défis du processus de moulage par investissement conventionnel (IC):

Le processus IC conventionnel demande beaucoup de travail et de temps et prend de deux à dix jours pour créer une coque prête à être coulée. La coque est créée en plongeant le motif dans une suspension liquide et en séchant ensuite chaque couche avant d'ajouter la suivante de jusqu'à 8 couches pour compléter la coque. Le premier revêtement est le plus critique, car il est le facteur déterminant de la finesse des détails et de la finition de surface que vous pouvez obtenir sur le produit final. Un motif avec des noyaux ou des passages complexes est le plus difficile à tremper en raison de l'incapacité de vérifier l'intégrité de la couche et de la difficulté à déterminer quand la couche est suffisamment sèche pour permettre l'application de la couche suivante.

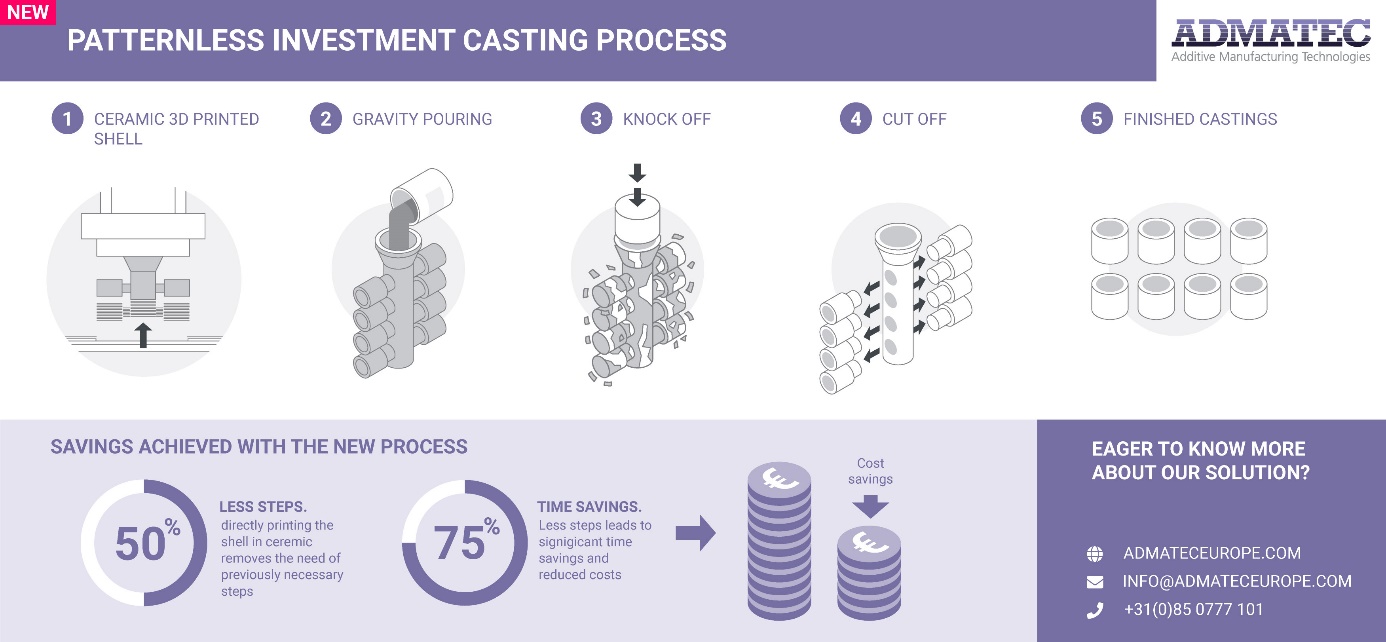

Le nouveau procédé développé avec l'Admaflex 130

Avec l'Admaflex 130, il est possible d'imprimer directement la coque, éliminant ainsi le besoin d'un moule d'injection coûteux ou d'un motif imprimé en 3D coûteux. Cela signifie qu'Aristo-Cast est capable de supprimer cinq étapes du processus traditionnel, notamment:Étape 1: Création du motifÉtape 2: Modèles de clusterÉtape 3: Cluster trempé dans une suspension de céramique (répété plusieurs fois)Étape 4: formation d'une couche de stuc (répétée plusieurs fois)Étape 5: moule de coquille DewaxEn outre, l'impression de la coque directement à partir d'un fichier CAO élimine le doute sur l'apparence des détails de la surface et permet l'inspection des passages complexes du noyau avant que l'alliage ne soit coulé. Le problème lié au séchage de la couche est complètement éliminé, ce qui permet une création beaucoup plus rapide de la coque. Dans certains cas, réduire le temps de 75%.

Pourquoi cela n'a pas été possible avec les technologies de fabrication additive précédentes?

«L'imprimante 3D Admatec a fait passer la fabrication de prototypes de moulage de précision à un niveau supérieur. Sa simplicité et sa facilité d’utilisation sont inégalées par rapport à l’impression 3D traditionnelle. » - Jack Ziemba

Au départ, l'équipe Admatec a travaillé en étroite collaboration avec Aristo-Cast afin d'adapter la formule céramique à la formulation de coque requise. Cela a conduit Admatec à développer un matériau pour le moulage de précision adapté à la fabrication additive et compatible avec le processus d'impression 3D réussie des coques. Deuxièmement, la combinaison du matériau avec la technologie DLP utilisée par Admatec a permis à Aristo-Cast d'imprimer des géométries intrinsèques avec une grande précision et une épaisseur de paroi extrêmement fine.

Jack Ziemba, explique que - «la réduction du matériau utilisé, a permis un retrait isotrope plus cohérent de la pièce finale et la possibilité d'imprimer une surface creuse parfaite de l'intérieur de la coque permettant un retrait plus facile du noyau. - ajoute-t-il - «avec la technologie Admatec, quiconque est capable de faire fondre du métal pourrait devenir un investisseur»

«Chez Admatec, nous nous efforçons d'aider les clients avec des solutions sur mesure grâce à notre expertise dans le développement de matériaux et de machines. Si vous recherchez un partenaire pour améliorer ou développer de nouvelles solutions avec la fabrication additive de céramique et de métal, nous aimerions vous entendre! » - Jaco Saurwalt COO chez Admatec.

Économies de coûts avec le nouveau processus:

Les économies de coûts varient considérablement, étant déterminées par la complexité de la pièce produite, mais peuvent être facilement 50% inférieures à celles d'une pièce moulée traditionnelle. Les solutions de moulage de précision Admatec sont désormais ouvertes sur le marché et disponibles pour que les entreprises de moulage puissent en profiter.

"Nous ne faisons qu'effleurer la surface des avantages que peut apporter l'impression coque." - Jack Ziemba